Wir haben die passende Lösung!

Konzepte für umweltfreundliche Automatisierungstechnik

Mehr erfahren

Wir sind SCHULZ Systemtechnik –

und Ihre Expert:innen, wenn es um innovative und nachhaltige Automatisierungstechnik geht.

Unsere Kompetenz liegt in der ganzheitlichen Automatisierung industrieller Prozesse für Produktion, Gebäude und Energie. Von der Herstellung individueller Einzelkomponenten bis zur Vernetzung mehrerer Komponenten – mit unserem technischen Know-how in der Mechanik, Elektrotechnik und Informatik schaffen wir beste Voraussetzungen, um Ihre Fertigung auf die nächste Stufe zu heben. Ihr Vorteil: bei uns bekommen Sie alles aus einer Hand.

Mit unserem ganzheitlichen Beratungsansatz erschaffen wir dabei maßgeschneiderte Lösungen für große und kleine Projektvorhaben, als Leistungspartner für einen Teilbereich oder als Generalunternehmer.

Smart und nachhaltig – Automatisierungstechnik für Ihren Erfolg

Technik ist unser Treibstoff. Die hohe Individualität unserer Projekte erfordert ein kontinuierliches Neu- und Andersdenken. Wir überdenken unsere Methoden und Prozesse stetig, bilden uns weiter und erfinden uns neu. Nur so können wir die industrielle Automatisierung für Sie vorantreiben und Ihnen als Innovationsgeber stets zur Seite stehen.

Mit Leidenschaft, Neugier und einem hohen Erfahrungsschatz finden wir so neue Wege und Lösungen – und jedes Optimierungspotenzial für Ihre Fertigung. Verabschieden Sie sich von Schwachstellen: Diese verwandeln Sie mit uns in Stärken. Maßgeschneidert auf die Anforderungen Ihres Unternehmens angepasst. Unser Verfahrens-Know-how führt so zu optimalen Prozessen und ermöglicht den verantwortungsvollen Umgang mit Ressourcen.

Besonders unser Technologieverständnis über viele Branchen hinweg verschafft Ihnen einen erheblichen Wettbewerbsvorteil. Der Transfer dieses Wissens in neue Projekte macht uns zum Technologie- und Innovationstreiber für smarte Automatisierungstechnik.

1954

Gründungsjahr

1000+

Mitarbeiter:innen

15

Standorte

Branchenvielfalt mit Know-how – unsere Schwerpunkte

Von zentraler Bedeutung sind vor allem unsere Geschäftsfelder Prozessindustrie, Automotive, Gebäudeautomation und Erneuerbare Energien. Zudem sind wir ebenso auf den Bau mechanischer Sondermaschinen und den Einsatz individueller Robotik-Anwendungen spezialisiert. Somit bieten wir Ihnen eine optimale Ergänzung zu den zahlreichen Automatisierungsaufgaben.

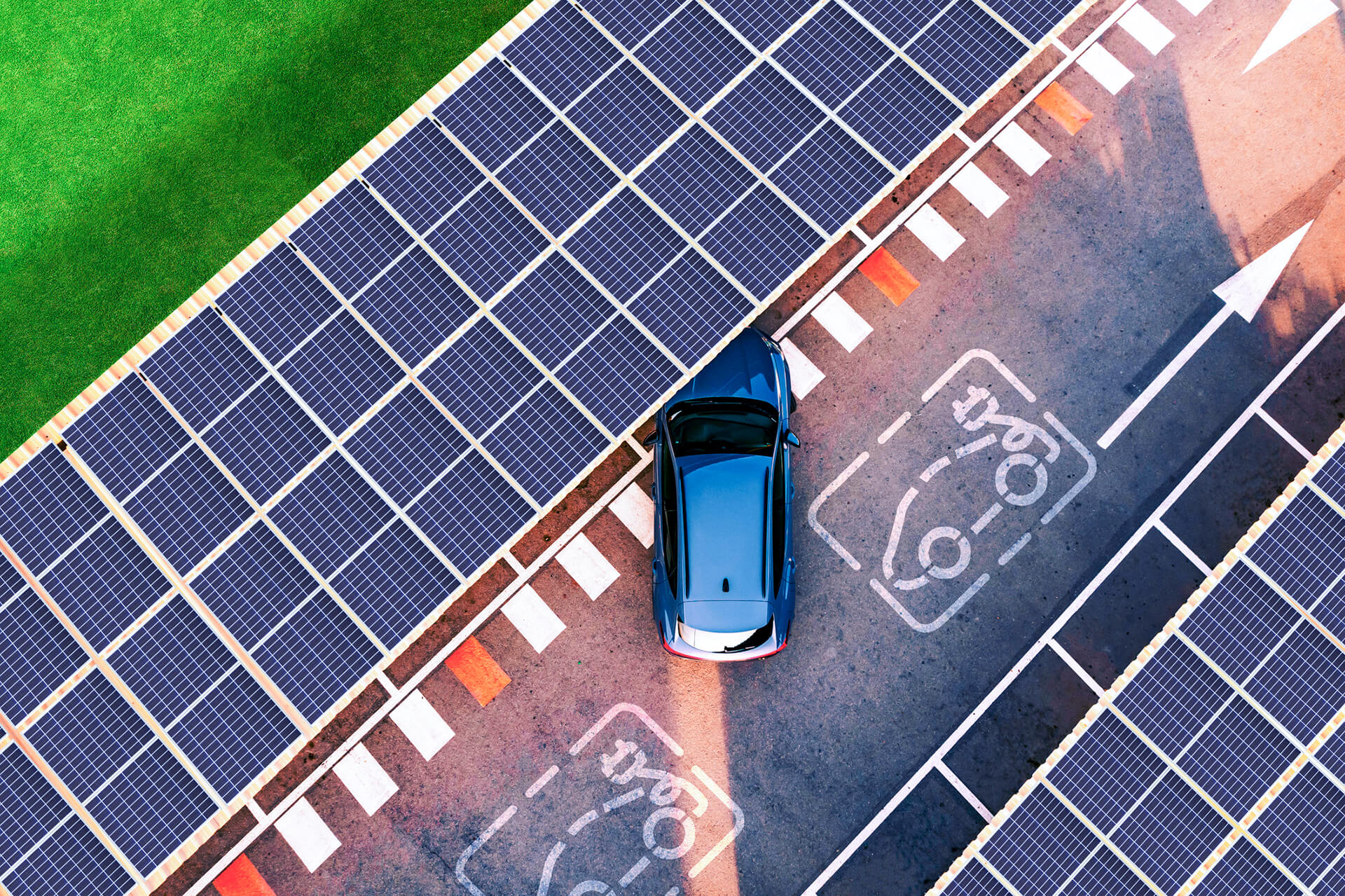

Und weil Innovation unsere Leidenschaft ist, nimmt die Elektromobilität mit vernetzten Energielösungen für die Ladeinfrastruktur einen immer größeren Raum in unserem Leistungsangebot ein.

News

Arbeiten bei SCHULZ

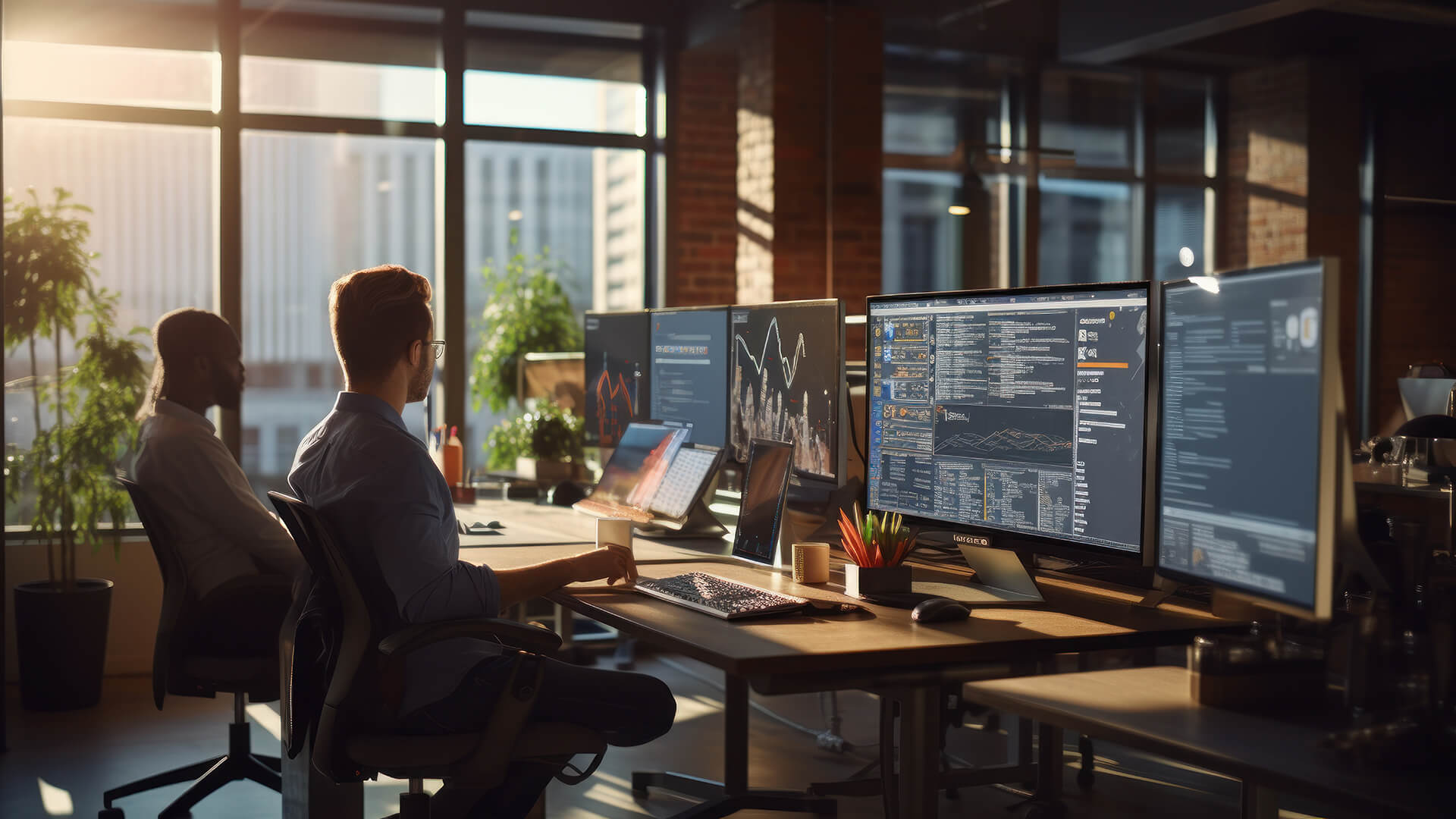

Die industrielle Automatisierung der Zukunft: Dafür entwickeln unsere Mitarbeiter:innen in ihrer täglichen Arbeit nachhaltige, ganzheitliche und intelligente Lösungen für verschiedene Bereiche – Tag für Tag.

KUNDEN, DIE UNS VERTRAUEN

Mit unseren Kunden verbindet uns oft eine langjährige Partnerschaft. Überzeugen auch Sie sich von unserer Branchenerfahrung, Fachkompetenz und Innovationskraft und profitieren Sie von unserem ganzheitlichen Leistungsangebot.

Ausgewählte Referenzen

Wir sind für Sie da

Optimierung beginnt bei uns mit einem Gespräch – gemeinsam finden wir die richtige Lösung für Ihr Unternehmen.